Ultra-léger, conducteur, stable et sans métal : ce nouveau matériau électrique promet de bouleverser la construction des moteurs et la performance des véhicules électriques.

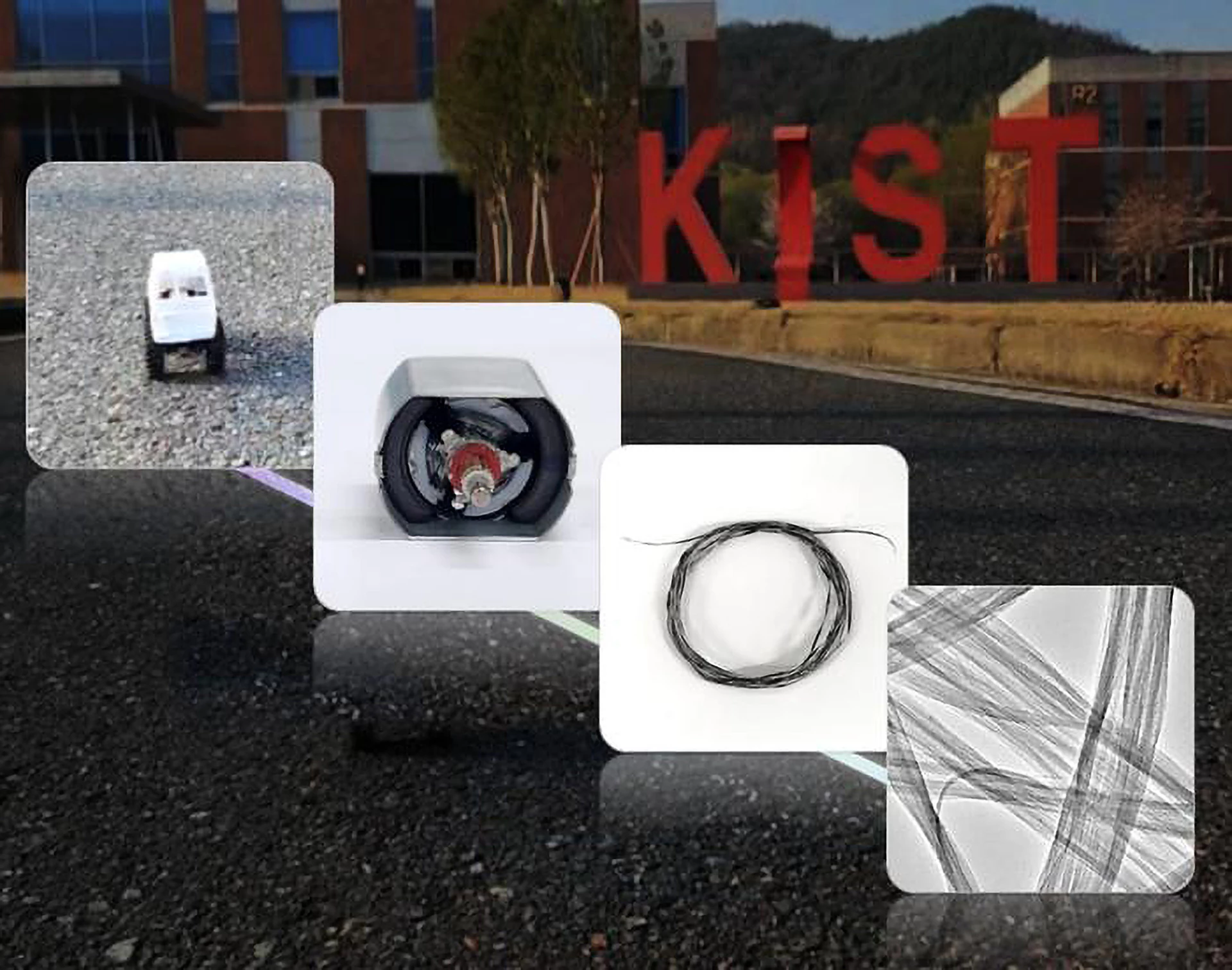

En Corée du Sud, des chercheurs ont conçu un fil électrique unique au monde, composé de nanotubes de carbone et dénué de métal. L’objectif ? Remplacer les bobines de cuivre dans les moteurs électriques. Ce fil expérimental, testé sur un modèle réduit, ouvre la voie à des moteurs plus légers, plus efficaces, et potentiellement moins polluants à produire.

A lire aussi :

- Ils filment l’intérieur d’une batterie de voiture qui meurt sous vos yeux : le résultat est impressionnant

- Ce moteur à la taille d’un frisbee va remplacer les V12 : Ferrari et Lamborghini l’ont déjà adopté

Une prouesse matérielle inédite

Le Korea Institute of Science and Technology (KIST) a conçu un matériau composite appelé CSCEC (Core-Sheath Composite Electric Cable) utilisant une structure de nanotubes de carbone sans aucun recours au cuivre ou à l’aluminium. Avec une épaisseur totale de seulement 0,3 mm (dont 256 μm de conducteur et 10 μm de gaine), ce fil ultrafin atteint un niveau de conductivité suffisant pour alimenter un moteur expérimental.

Elle se recharge en 18 secondes : cette batterie électrique fait trembler les hypercars thermiques

Une technologie de traitement exclusive

Cette avancée repose sur un procédé baptisé LAST (Lyotropic Liquid Crystal-Assisted Surface Texturing). Il utilise des cristaux liquides lyotropes pour aligner les nanotubes, les séparer et améliorer leur structure. Un rinçage chimique permet aussi d’éliminer les impuretés métalliques. Le résultat ? Une amélioration de 130 % de la conductivité et une stabilité thermique renforcée.

Des gains de poids spectaculaires

Un moteur électrique standard contient jusqu’à 25 % de cuivre. Remplacer ce métal par du CSCEC permettrait d’économiser jusqu’à 15 kg par moteur. Sur un véhicule équipé de deux moteurs comme une Tesla Model S (avant : 31,8 kg, arrière : 36,3 kg), le gain total serait d’environ 16 kg, soit 10 % de masse en moins pour l’ensemble de l’unité motrice.

Une cascade d’effets positifs

Alléger les moteurs entraîne aussi une baisse de l’inertie, une meilleure réponse à l’accélération, moins de pertes mécaniques et une consommation réduite. Cela permet de concevoir des systèmes de refroidissement plus compacts, donc encore plus légers. Le tout se traduit par une meilleure autonomie et une efficacité accrue.

Une application encore limitée

Le moteur testé au KIST a été alimenté par une tension de 2 à 3 volts pour une puissance de 3,5 watts. C’est suffisant pour une maquette, mais loin des standards des voitures électriques. Il reste donc un long chemin à parcourir pour envisager une intégration à grande échelle.

Le prix reste un frein majeur

Le CSCEC coûte aujourd’hui entre 375 et 500 €/kg, contre seulement 10 €/kg pour le cuivre. Un facteur limitant pour l’industrie automobile, même si des ajustements de production pourraient faire baisser les coûts. Les gains de poids et de performance devront être jugés au regard de cette différence tarifaire.

Renault Emblème : Le shooting-brake hybride de 217 ch qui Allie légèreté et élégance

Des obstacles écologiques à surmonter

La fabrication de ces nanotubes reste très polluante, même si elle permettrait d’éviter l’extraction minière du cuivre. L’utilisation d’acide chlorosulfonique et la production de déchets toxiques posent de vraies questions environnementales. Des améliorations sont attendues pour rendre ce matériau viable à long terme.

Source : Springer Nature

En tant que jeune média indépendant, Mon Auto Neuve a besoin de votre aide. Soutenez-nous en nous suivant et en nous ajoutant à vos favoris sur Google News. Merci !